Manufatura Contínua

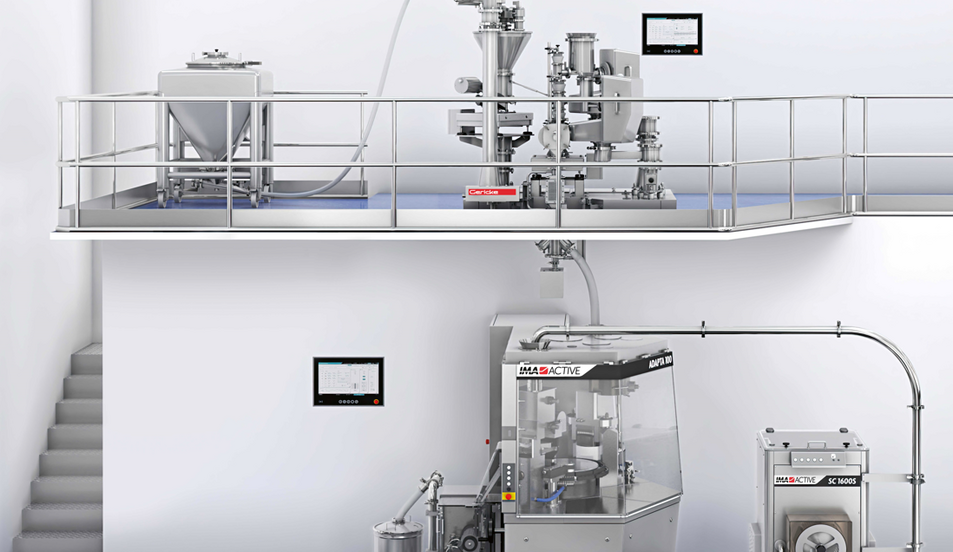

Gericke Formulation Skid GFS

O Gericke Formulation Skid GFS combina perda de alta precisão em dosadores de peso com liquidificadores compactos projetados cientificamente e soluções PAT integradas.

Mudança de paradigma na fabricação de produtos farmacêuticos

A maioria dos grânulos e comprimidos farmacêuticos são produzidos em lotes, não apenas ao preparar os componentes em bruto de acordo com a fórmula, mas também ao misturar os excipientes com os ingredientes ativos.

Após um longo período durante o qual o processo de lote tradicional dominou a fabricação farmacêutica de OSD, a Food and Drug Administration e a European Medicines reconheceram as vantagens da fabricação contínua. Isso removeu as barreiras regulatórias, que historicamente impediam o aumento do uso de alimentação contínua e processos de mistura na fabricação de medicamentos.

O Skid de Formulação Gericke pode ser facilmente integrado em seus processos de forma de dosagem sólida existentes, como:

- Compressão direta

- Granulação úmida ou seca

- Extrusão de Hot Melt

- Sachê ou cápsula de enchimento

- Como operação de unidade individual para desenvolvimento de formulação

Alimentação e mistura contínuas

O Skid de Formulação Gericke permite a integração de até oito alimentadores de perda de peso em um único liquidificador. Ele pode ser operado tanto no modo verdadeiramente contínuo quanto no semi-contínuo para aplicações de baixa dosagem e baixo rendimento.

Vantagens de nossos módulosantagens dos nossos módulos:

- Uma solução Turnkey: sistema montado em skid incluindo alimentadores de perda de peso, equipamento de recarga contida e manuseio de material, misturador contínuo e soluções PAT para uma inicialização rápida e contínua.

- Acesso otimizado ao equipamento para permitir limpeza rápida e troca de produto com tempo mínimo de inatividade e alta contenção.

- Sistema de controle avançado garantindo a mais alta qualidade do produto e redução do desperdício.

- Interface de automação aberta para PAT-Management e Advanced Process Controllers.

- Flexibilidade com processamento downstream, como compressão direta, granulação úmida / seca ou como operação de unidade individual para fins de desenvolvimento de formulação.

- Design modular com alimentadores intercambiáveis para atender às necessidades de vários materiais processados e taxas de transferência.

- Misturador compacto para rendimentos ainda mais baixos com perdas mínimas de inicialização com tempo de residência e entrada de energia facilmente adaptáveis.

Compact mixer for even lowest throughputs with minimal startup losses with easily adaptable residence time and energy input.

Vantagens da Produção Contínua

| Gerais: Pontos fortes do processamento contínuo no contexto da mistura de sólidos | Relevância para a produção de sólidos farmacêuticos |

|---|---|

| Facilidade de integração a um processo contínuo existente | A compressão, a granulação seca ou úmida torna-se verdadeiros processos contínuos |

| O sistema de mistura contínua ocupa menos espaço graças às dimensões compactas dos equipamentos | A quantidade de espaço requerida por um módulo de dosagem/mistura para 4-6 componentes é de 2x2x2 metros reduzindo assim drasticamente o espaço valioso requerido pelas BPF |

| Menor risco de segregação, pois o volume em processo é menor e não existe necessidade de esvaziar misturadores de lote de grande volume ou tanques intermediários. Uma quantidade muito menor de material é armazenada temporariamente. | Misturador contínuo com um volume de 1-10 litros. Tempo de produção necessário para transformar a matéria prima em um comprimido = 5 minutos – "intensificação do processo" |

| Tamanho de lote flexível, não requer ampliação. | Menor tempo de desenvolvimento, pois o mesmo módulo de dosagem/mistura é usado para o produto inicial para testes e para o produto comercializável subsequente. Para aumentar o "tamanho do lote", estende-se o tempo de produção. |

| O processo totalmente automatizado não gera custos operacionais. O processo de fabricação e a qualidade do produto são assegurados por uma sofisticada tecnologia de medição e controle. | Medição online e controle ativo dos CPP (Parâmetros Críticos do Processo) e dos CQA (Atributos Críticos da Qualidade) A tecnologia de dosagem e pesagem contínuas representa uma solução integrada de PAT (Tecnologia Analítica de Processo) que pode assegurar uma precisão de formulação de 0,1 - 0,5% graças à temporização e pesagem de elevada resolução. |

| Qualidade melhorada do produto – a velocidade de cisalhamento altamente homogênea e a distribuição limitada do tempo de permanência significam que o produto fica sujeito a níveis muito uniformes de tensão. | Processamento muito cuidadoso de produtos sensíveis graças às baixas velocidades e alturas mínimas de queda, bem como aos tempos de mistura mais curtos de menos que 30 segundos. |

Para mais informações:

ConsultaDownloads

Nossos clientes

Leading Edge Powder Processing Technology